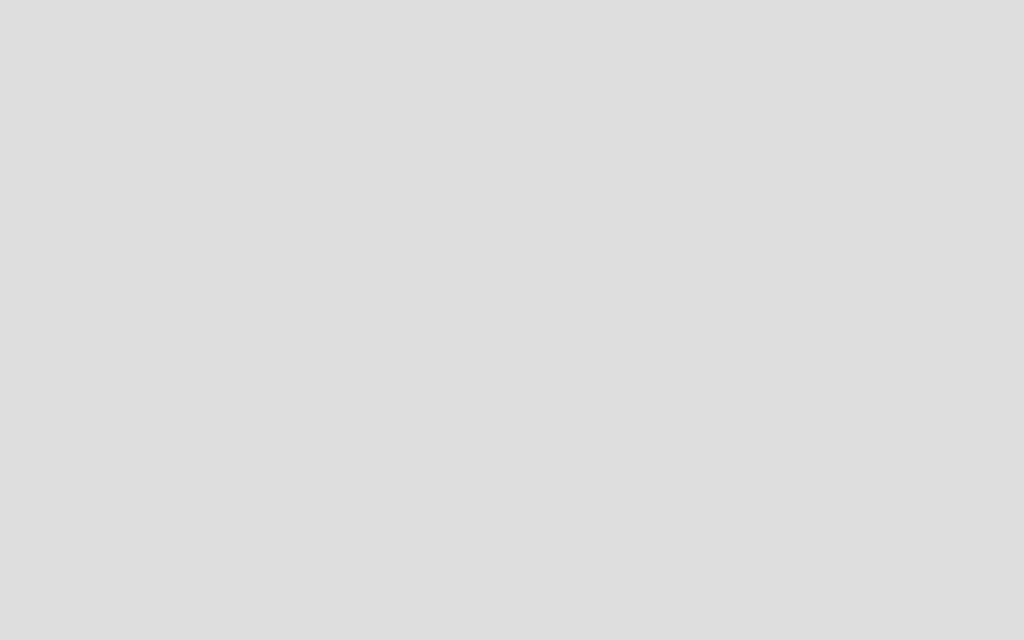

碳素工具钢、碳钢简略图

这是精密冷轧特殊钢的简略图。含碳量会对淬火性、耐磨性和加工性起了很大影响。如果想了解每个钢种特性的,请从目录进入。

相关产品的连接

纺织针、纤维机械零部件材料|MB-1、M1F、M3F

刀具/刀片用材料|TE-2、SK95、SK85、SUS420J2

关于特性

钢种的特性列表

| 种类 | 钢种名 | 详细 ※连接是相关产品页面 |

|---|---|---|

| 纺织针、 纤维机械零部件用的材料 | M1F [特金独有产品] M3F [特金独有产品] MB-1 [特金独有产品] ※SK95(SK4) 改善产品 | 在普通制造条件生产的一般钢材是在熔炼过程中无法避免混入一些非金属夹杂物。如果其成品用于质量要求很高环境下的话,往往会产生品质问题。 这些是以 SK95(SK4) 为基础,提高耐磨性和热处理性能的钢种,比较适合用于重视寿命和疲劳特性的用途。 另外,涉及到MB-1,通过在原来熔炼过程中增加特殊的精炼工序,减少了夹杂物,从而成为高洁净度钢 纺织针、纤维机械零部件材料|MB-1、M1F、M3F |

| 剃刀钢 | TE-2 (SKS81M相当) [特金独有产品] | 剃刀钢是通过成分的调整及制造经历的严格管理,提高了淬火性,使碳化物微细化,从而增强了锋利度和耐磨性,该材料用于剃须刀替换刀片、长刀片、高级刀具等。 刀具/刀片用材料|TE-2、SK95、SK85、SUS420J2 |

| 碳素工具钢 ※参考规格 JIS G3311, JIS G4802 | SK95(SK4) SK85(SK5) | 碳素工具钢是在精密冷轧特殊钢中,因其加工性、淬火性、产品性能、价格等方面最为广泛使用的钢种。 这个钢种是刀具、切削工具、工具等硬质零件之外,还会用于弹簧、发条、针织针、喇叭零件、卷尺、垫圈等需要弹性和韧性的零部件等其用途是几乎所有行业被使用。 刀具/刀片用材料|TE-2、SK95、SK85、SUS420J2 |

| 碳钢 ※参考规格 JIS G3311, JIS G4802 | S50C S45C | 碳钢的含碳量比碳素工具钢低一点,对杂质成分的规定也没那么严格,适合用于需要一定强度和韧性的普通用途。 含碳量低的材料是生材的加工性较好,但容易出现淬火不均,因此作为用途主要用于办公设备、电气、机械等结构部件,以及弹簧、垫圈、离合器零件、汤姆森刀片、轴承零件等。 |

化学成分

[mass%]1111

| 种类 | 钢种 | C | Si | Mn | P | S | Cr | Ni | Fe | Cu | 其他 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 剃刀钢 | TE-2 | 1.20-1.30 | 0.15-0.35 | 0.030 max | 0.020 max | 0.030 max | 0.30-0.50 | 0.25 max | Bal. | 0.25 max | - |

| SKS81 | 1.10-1.30 | 0.35 max | 0.50 max | 0.030 max | 0.030 max | 0.20-0.50 | 0.25 max | Bal. | 0.25 max | - | |

| 碳素工具钢 | SK120M (SK2M) | 1.15-1.25 | 0.10-0.35 | 0.10-0.50 | 0.030 max | 0.030 max | 0.30 max | 0.25 max | Bal. | 0.25 max | - |

| SK95M (SK4M) | 0.90-1.00 | 0.10-0.35 | 0.10-0.50 | 0.030 max | 0.030 max | 0.30 max | 0.25 max | Bal. | 0.25 max | - | |

| SK85M (SK5M) | 0.80-0.90 | 0.10-0.35 | 0.10-0.50 | 0.030 max | 0.030 max | 0.30 max | 0.25 max | Bal. | 0.25 max | - | |

| SK75M (SK6M) | 0.70-0.80 | 0.10-0.35 | 0.10-0.50 | 0.030 max | 0.030 max | 0.30 max | 0.25 max | Bal. | 0.25 max | - | |

| SK65M (SK7M) | 0.60-0.70 | 0.10-0.35 | 0.10-0.50 | 0.030 max | 0.030 max | 0.30 max | 0.25 max | Bal. | 0.25 max | - | |

| 纺织针、纤维机械零部件用的材料 | MB-1 | 0.95-1.05 | 0.15-0.35 | 0.50-0.70 | 0.010 max | 0.003 max | 0.30-0.45 | - | Bal. | - | V 0.050 max Mo 0.050 max |

| M1F | 0.90-1.00 | 0.15-0.35 | 0.35-0.50 | 0.030 max | 0.007 max | 0.20-0.30 | - | Bal. | - | Mo 0.01-0.02 | |

| M3F | 0.90-1.00 | 0.15-0.35 | 0.40-0.55 | 0.030 max | 0.007 max | 0.30-0.40 | - | Bal. | - | Mo 0.01-0.02 | |

| 合金工具钢 | SKS7M | 1.10-1.20 | 0.35 max | 0.50 max | 0.030 max | 0.030 max | 0.20-0.50 | 0.25 max | Bal. | 0.25 max | W 2.00-2.50 |

| SKS2M | 1.00-1.10 | 0.35 max | 0.80 max | 0.030 max | 0.030 max | 0.50-1.00 | 0.25 max | Bal. | 0.25 max | W 1.00-1.50 | |

| SKS51M | 0.75-0.85 | 0.35 max | 0.50 max | 0.030 max | 0.030 max | 0.20-0.50 | 1.30-2.00 | Bal. | 0.25 max | - | |

| 碳钢 | S70CM | 0.65-0.70 | 0.15-0.35 | 0.60-0.90 | 0.030 max | 0.035 max | 0.20 max | 0.20 max | Bal. | 0.30 max | - |

| S60CM | 0.55-0.60 | 0.15-0.35 | 0.60-0.90 | 0.030 max | 0.035 max | 0.20 max | 0.20 max | Bal. | 0.30 max | - | |

| S55CM | 0.52-0.58 | 0.15-0.35 | 0.60-0.90 | 0.030 max | 0.035 max | 0.20 max | 0.20 max | Bal. | 0.30 max | Ni±Cr 0.35 max | |

| S50CM | 0.47-0.53 | 0.15-0.35 | 0.60-0.90 | 0.030 max | 0.035 max | 0.20 max | 0.20 max | Bal. | 0.30 max | Ni±Cr 0.35 max | |

| S45CM | 0.42-0.48 | 0.15-0.35 | 0.60-0.90 | 0.030 max | 0.035 max | 0.20 max | 0.20 max | Bal. | 0.30 max | Ni±Cr 0.35 max | |

| S20CM | 0.13-0.18 | 0.15-0.35 | 0.30-0.60 | 0.030 max | 0.035 max | 0.20 max | 0.20 max | Bal. | 0.30 max | Ni±Cr 0.35 max | |

| S15CM | 0.13-0.18 | 0.15-0.35 | 0.30-0.60 | 0.030 max | 0.035 max | 0.20 max | 0.20 max | Bal. | 0.30 max | Ni±Cr 0.35 max | |

| 铬钼钢 | SCM415 | 0.13-0.18 | 0.15-0.35 | 0.60-0.85 | 0.030 max | 0.030 max | 0.90-1.20 | 0.25 max | Bal. | 0.30 max | Mo 0.15-0.30 |

| 种类 | 钢种 | C | Si | Mn | P | S | Cr | Ni | Mo | Fe | 其他 |

[mass%]

机械性能

每个加工状态的大致压延率为如下列表。

每个最终状态的概要

| 加工状态 | 最终状态(符号) |

|---|---|

| 退火态 | 0%(退火状态) |

| 轻压延态 | 5%以下 |

| 轧制态 | 15-40% |

| 高压轧制态 | 35%以上 |

每个钢种的最终状态的大致刚性为以下列表。(为了好对比,我们厂内不生产的成品也加入到此列表。)

| 钢种 | 加工状态 | 硬度试验 | 抗拉试验 | |

|---|---|---|---|---|

| [HV] | 抗拉强度 [N/m㎡] | 延伸率[%] | ||

| TE-2 | 退火态 | 170-210 | 520-685 | 20-32 |

| 轻压延态 | 190-230 | 570-715 | 10-28 | |

| 轧制态 | 250-290 | 735-980 | 2-15 | |

| 高压轧制态 | 280-320 | 835-1080 | 1-3 | |

| 刀具/刀片用材料|TE-2、SK95、SK85、SUS420J2 | ||||

| SK95(SK4) M1F M3F MB-1 | 退火态 | 160-200 | 490-645 | 24-35 |

| 轻压延态 | 175-215 | 540-695 | 12-32 | |

| 轧制态 | 245-285 | 725-970 | 2-15 | |

| 高压轧制态 | 725-970 | 825-1040 | 1-4 | |

| 纺织针、纤维机械零部件材料|MB-1、M1F、M3F | ||||

| SK85 | 退火态 | 150-190 | 460-625 | 26-37 |

| 轻压延态 | 170-210 | 510-685 | 15-35 | |

| 轧制态 | 240-280 | 725-930 | 3-16 | |

| 高压轧制态 | 260-300 | 805-1000 | 1-5 | |

| S50C S45C | 退火态 | 140-180 | 410-610 | 28-39 |

| 轻压延态 | 155-195 | 460-655 | 16-36 | |

| 轧制态 | 230-270 | 705-900 | 3-17 | |

| 高压轧制态 | 250-290 | 775-970 | 1-5 | |

加工性

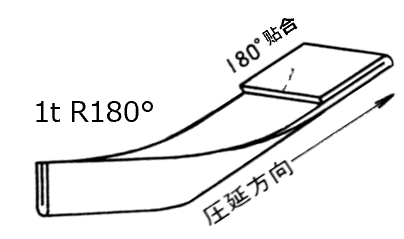

折弯

- 偶尔轻度折弯加工也会使用轧制态材料,但一般会采用退火态或轻压延(高亮)态的材料。

- 一般来说,钢带具有各向异性,特别是轧制态材的各向异性更较强,要避免与轧制方向平行的折弯,而要考虑与轧制方向直角或交叉方向的冲压。

- 切断或剪切后如果将毛刺部位往外翻折时,有可能会产生以毛刺部位为起点的开裂。因此应将毛刺部位放在折弯加工的内侧,或者除去毛边后再进行折弯加工。

- 折弯加工时的材料,随加工的程度、材料的加工状态会有不同的回弹变形程度,所以需要适当的修正模具与加工方法。

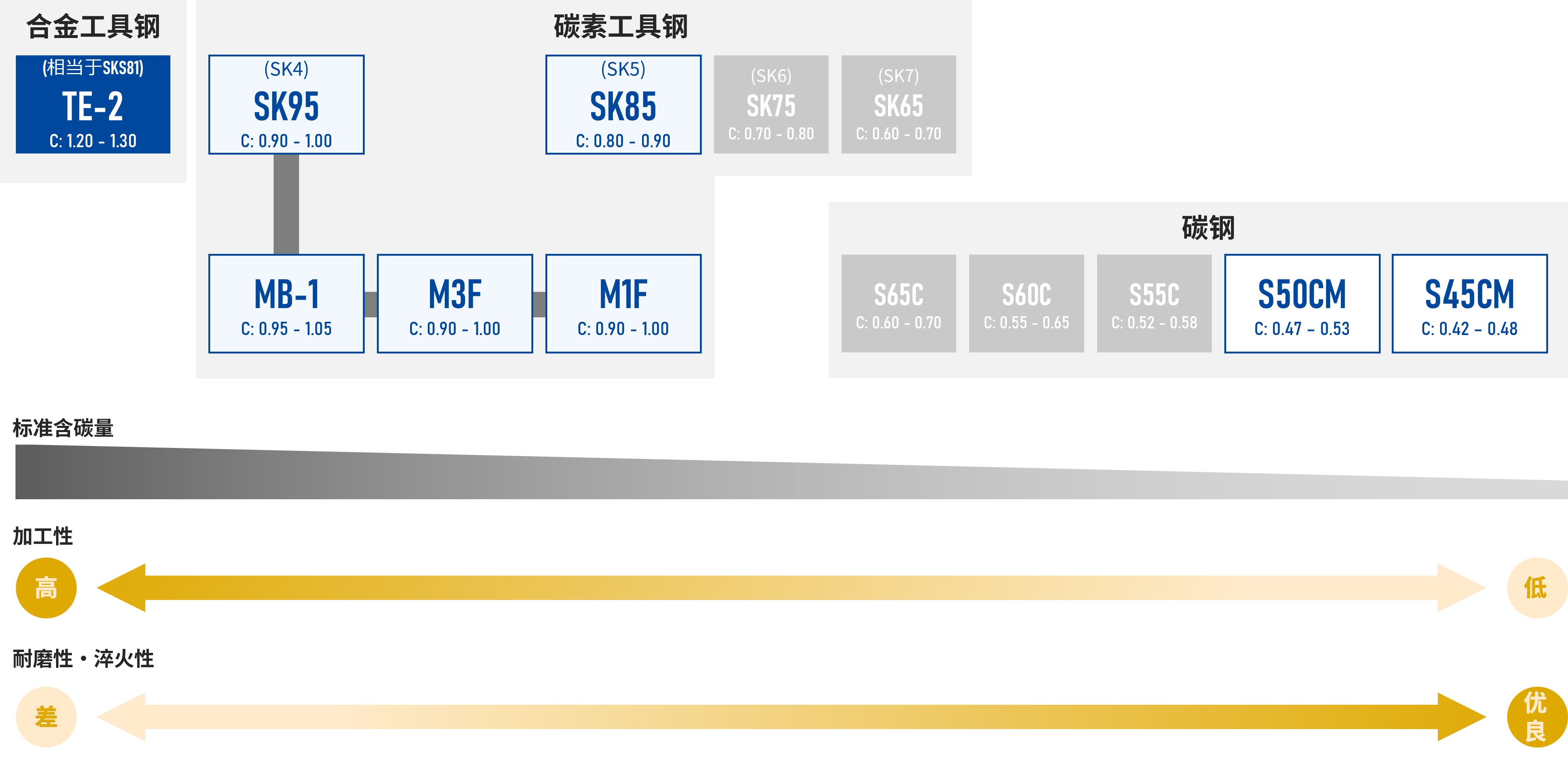

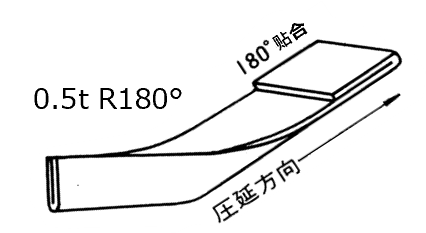

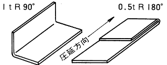

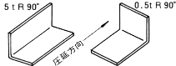

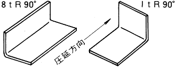

- 折弯加工性能是根据材质、加工条件会有所差异,根据加工状态不同而大致可实现≥程度的加工。(主要以SK5≥的低碳素钢作为对象)

| 交货状态 | 厚度 1mm max | 厚度 1mm min |

|---|---|---|

| 退火态 |  |  |

| 轻压延态 |  |  |

| (较轻) 压延态 |  |  |

[注] t…厚度 R…弯折内侧半径

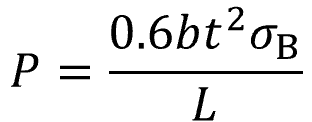

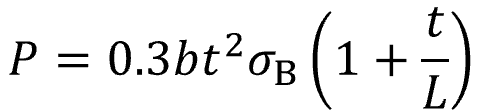

[参考] 折弯力概算公式

V型模

U型模

[注] t…厚度 b…宽度 L…模槽宽 σB…材料抗拉强度

拉伸加工

除了轻度拉伸以外,通常拉伸加工会要求全方向都有均一的可拉伸性,所以基本上用退火态或轻压延态的材料。

碳素工具钢、碳钢不会出现明显的如软钢般的拉伸应变,但拉伸限度较低,所以推荐深度拉伸(深冲)时经过中间退火后再一次进行拉伸。

热处理性

绝大部分的碳素工具钢、碳钢都可根据用途进行相应的淬火及回火热处理。

淬火

淬火时,通常根据材质、尺寸、形状、性能要求选择上述淬火温度,在温度范围中心值保温几十秒到几分种。

淬火条件对产品性能产生的影响很大,若淬火温度偏高,保温时间过长等,都会引起结晶粒粗大化及韧性下降,还会增大脱碳的风险。相反,若保持时间偏短,会产生未完全硬化或部分软点等不良,所以一定要选择合适的条件。

冷却时一般使用油或水,于油冷相比,水冷的淬火会变得更硬,但也有发生淬火变形及开裂的风险,所以除了一部分特例以外,碳素工具钢、碳钢都会采用油冷。

通过升高油温来防止淬火变形,进行马氏体等温淬火(分级淬火)处理,或在特殊情况下在盐浴或金属浴中进行淬火(奥氏体等温淬火)。

通常,对于带状材料或单纯形状的材料进行冷却盒淬火或加压淬火等处理。下表列出了代表性钢种的淬火特性。

回火

对于已经进行淬火处理的材料,无论其所要求硬度多高,都必须进行回火处理。

回火条件应根据各类产品对性能的具体要求,参考试验数据及钢种的淬火-回火性能曲线等资料进行合理选释。

在碳素工具钢、碳钢的加工中,由于其单位质量较小,且通常采用连续回火作业, 所以即使在某些需要 较高韧性的应用中会采用长时间回火,单子一般情况下,多数产品仍采用几分钟以内的短时间回火。若因连续生产的流程限制,无法保证足够的回火时间,则可适当提高回火温度或采用重复回火的方式,以确保材料性能的稳定性。

但原则上,与其采用高温短时间回火,不如采用低温长时间回火,这样可以获得更好的韧性。

因此,应避免不必要地提高回火温度或缩短回火时间,一方材料性能下降。

另外,在油浴、金属浴或盐浴中回火时,相比空气回火可以缩短处理时间。